Cómo Mejorar Realmente tu Proceso de Picking y Packing en el Almacén

El picking y packing es una de esas etapas del proceso logístico que los clientes rara vez piensan, pero que determina si un pedido llega a tiempo, en buenas condiciones y con los artículos correctos.

Lo que podría sorprenderte es cuánto del presupuesto de un almacén está ligado a este proceso: las investigaciones muestran que puede representar más del 50 % de los costos operativos totales.

Y no es solo un desafío local: según Grand View Research, el mercado global de picking de almacén crece un 10,8 % cada año, lo que demuestra que las empresas de todo el mundo están invirtiendo en mejorarlo.

En este artículo analizaremos cómo funciona realmente el picking y packing, los diferentes métodos que las empresas utilizan y los cambios prácticos que pueden hacer que tu proceso sea más rápido, preciso y rentable.

Qué Significa Realmente Pick and Pack

Pick and pack es la parte del cumplimiento de pedidos donde el inventario se convierte en un pedido real del cliente.

En esencia, tiene dos pasos principales:

① Encontrar los artículos correctos en el almacén.

② Prepararlos para el envío.

- Picking significa localizar y recoger los artículos necesarios para completar los pedidos. Los trabajadores recorren el almacén, encuentran los productos, escanean los códigos de barras para verificar y recolectan las cantidades correctas.

- Packing implica revisar esos artículos, colocarlos en cajas o embalajes adecuados con materiales protectores y prepararlos para su recogida por parte del transportista.

Parece sencillo, pero los costos ocultos son grandes.

El verdadero problema:

entre 50 % y 60 % del tiempo de picking se gasta caminando entre estantes, no manipulando productos.

La forma en que organizas tu almacén, eliges tu método de picking y estructuras tu flujo de trabajo afecta directamente la eficiencia laboral, los costos operativos y la satisfacción del cliente.

Cómo Funciona el Proceso de Pick & Pack

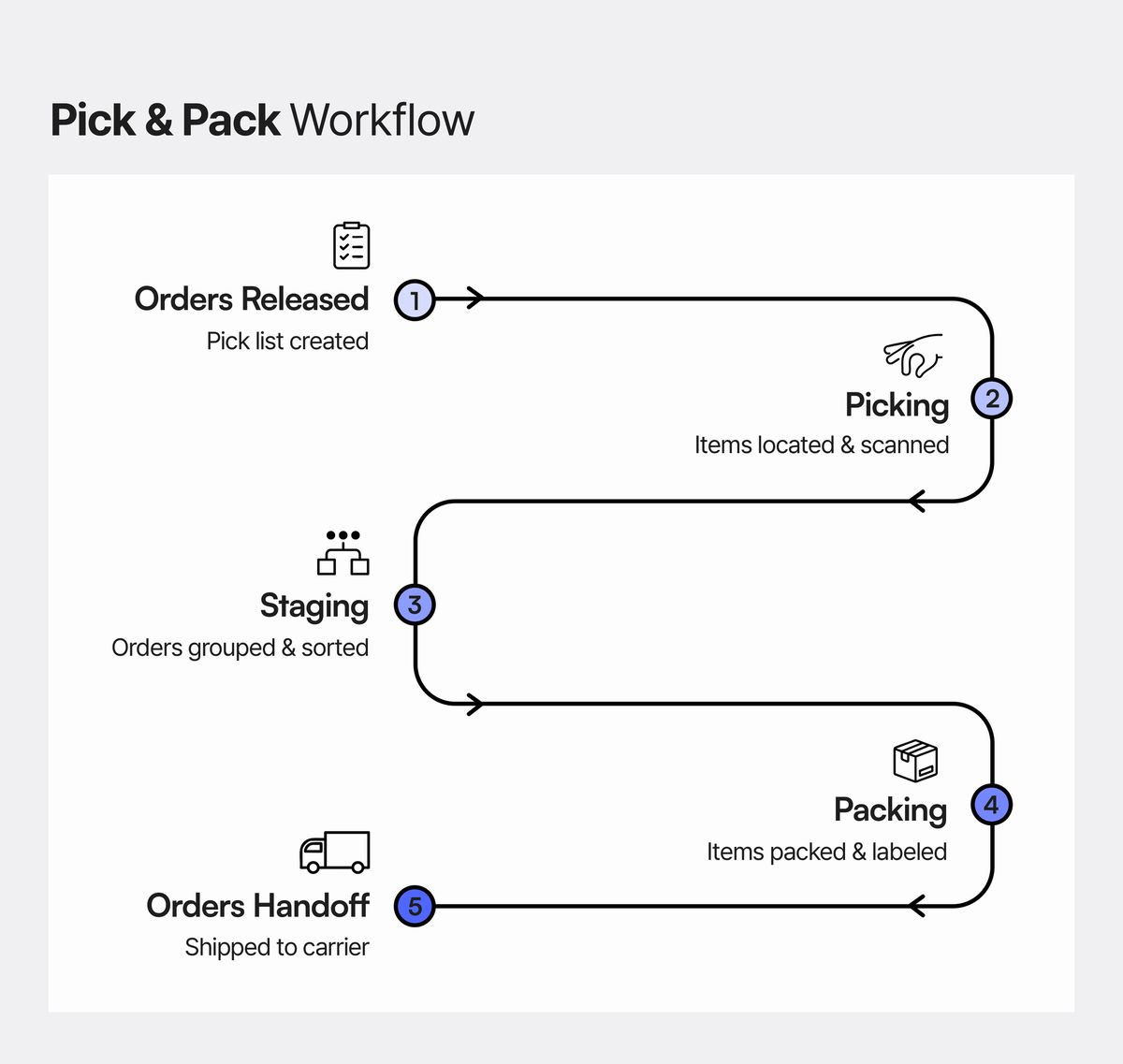

Antes de hablar de estrategias de optimización, comprendamos mejor el flujo estándar.

La mayoría de las operaciones de cumplimiento siguen estos cinco pasos clave:

- Lanzamiento de pedidos: Las listas de picking (digitales o impresas) muestran a los trabajadores qué artículos deben recoger y dónde se encuentran.

- Picking: El personal recorre las zonas de almacenamiento, localiza los artículos y escanea los códigos de barras para verificación.

- Preparación (staging): Los artículos recogidos se agrupan por pedido o por zona del almacén.

- Packing: Se verifica la exactitud, se colocan los artículos en cajas con material protector y se aplican etiquetas de envío.

- Entrega: Los paquetes terminados se pasan a los transportistas para la entrega final.

Cada paso representa tanto una oportunidad como un riesgo.

Cada punto de contacto requiere tiempo, mano de obra y materiales, al mismo tiempo que introduce un potencial de errores.

Un artículo mal ubicado durante el picking se convierte en una queja del cliente.

Una caja del tamaño incorrecto durante el packing aumenta los costos de envío.

Los pequeños errores se acumulan rápidamente.

Por eso es tan importante tratar el pick & pack como una rutina estructurada.

Un proceso de picking y packing claro y repetible reduce los errores, mantiene los costos predecibles y, en última instancia, ofrece a los clientes una experiencia más confiable.

Elegir el Método de Picking Adecuado

Diferentes almacenes utilizan distintas estrategias de picking.

La elección correcta depende del volumen de pedidos, la distribución del almacén y el tipo de productos.

Aquí están los cuatro métodos principales, del más simple al más complejo:

1. Single Order Picking

Un recolector, un pedido, de principio a fin.

Este es el enfoque más sencillo, donde un trabajador maneja un pedido completo desde el inicio hasta la etapa de empaque.

∙ Cómo funciona: El recolector recibe un pedido, recorre el almacén recogiendo todos los artículos para ese pedido específico y luego pasa directamente al empaque.

∙ Ventajas:

Fácil rastrear quién hizo qué. Si hay un error, se sabe exactamente de dónde proviene.

Ideal para mantener el control de calidad en artículos de alto valor o frágiles y para manejar pedidos complejos.

∙ Desventajas:

Generalmente es más lento que otros métodos, por lo que funciona mejor para pedidos especializados en lugar de volúmenes altos de pedidos simples.

2. Batch Picking

Un recolector recoge el mismo artículo para varios pedidos en un solo recorrido y luego los clasifica por pedido en la estación de empaque.

∙ Cómo funciona:

En lugar de completar los pedidos individualmente, los trabajadores recolectan todas las cantidades del mismo artículo necesarias para 50 a 100 pedidos a la vez, utilizando un carrito de picking.

Los artículos se clasifican por pedido en la estación de empaque.

∙ Ideal para:

Empresas con alto volumen de pedidos y demanda superpuesta de productos (muchos clientes ordenando los mismos artículos).

Este método funciona muy bien cuando múltiples pedidos contienen los mismos artículos populares.

En lugar de visitar la misma ubicación del estante 50 veces, los trabajadores hacen un solo recorrido y toman todo lo necesario.

3. Zone Picking

El almacén se divide en secciones, con recolectores asignados específicamente a cada zona.

∙ Cómo funciona:

Los pedidos pasan por múltiples zonas, y cada recolector toma los artículos únicamente de su área asignada.

Todos los componentes se reúnen luego en un punto de consolidación para el empaque.

∙ Ventajas:

La especialización de los trabajadores significa que los recolectores se convierten en expertos en su zona y saben exactamente dónde está todo (+1 en velocidad y +1 en precisión con el tiempo).

∙ Desventajas:

El desafío está en garantizar que todas las zonas terminen al mismo tiempo.

El zone picking también requiere un seguimiento más avanzado para monitorear el progreso de los pedidos en diferentes zonas o áreas.

4. Wave Picking

Los pedidos se agrupan y procesan durante bloques de tiempo programados, alineados con los plazos de envío.

∙ Cómo funciona:

El almacén procesa lotes de pedidos en “oleadas” (waves), normalmente programadas en torno a los horarios de recogida de los transportistas.

Este enfoque combina elementos de batch picking y zone picking dentro de cada oleada.

∙ Ideal para:

Operaciones de alto volumen con horarios de envío predecibles y múltiples recogidas diarias de transportistas.

La mayoría de las pequeñas empresas no necesitan este nivel de complejidad hasta que procesan más de 500 pedidos diarios.

El wave picking optimiza la asignación de mano de obra en función de los horarios de recogida y garantiza que los pedidos cumplan con los plazos de envío.

Sin embargo, es más complejo de gestionar y requiere una coordinación sofisticada (un software de gestión de almacén puede ser de gran ayuda), lo cual podría ser excesivo para operaciones más pequeñas.

6 Formas de Optimizar tu Proceso de Pick & Pack

Ahora que entiendes los diferentes métodos de picking, veamos estrategias prácticas para mejorar el proceso de pick y pack.

Estas tácticas te ayudarán a ahorrar tiempo y reducir costos en toda tu operación:

1. Mueve los Artículos Más Vendidos Cerca del Área de Empaque

La ubicación de los productos en tu almacén influye directamente en la velocidad del picking.

Los artículos de alta rotación (los que se venden mucho) deben almacenarse en lugares de fácil acceso cerca de la estación de empaque, mientras que los productos de baja rotación pueden situarse en ubicaciones menos convenientes.

Los artículos “A” (más vendidos) ocupan las mejores ubicaciones.

Los artículos “B” (ventas moderadas) se colocan en zonas intermedias.

Los artículos “C” (ventas bajas) usan el espacio restante.

Revisa y ajusta estas ubicaciones regularmente a medida que cambian los patrones de venta.

2. Agrupa Pedidos con los Mismos SKUs Populares

Agrupa los pedidos que contengan los mismos artículos populares antes de iniciar el picking.

Esto reduce la cantidad de veces que los trabajadores visitan cada ubicación de almacenamiento y puede reducir drásticamente el tiempo de recolección.

3. Estandariza las Rutas de Desplazamiento por los Pasillos

El almacén promedio de nueva construcción en EE. UU. tiene aproximadamente 181,370 pies cuadrados, y cada vez son más grandes.

A medida que las instalaciones crecen, las rutas de desplazamiento se vuelven aún más importantes para mantener la productividad.

Estrategias efectivas de rutas:

- Diseña patrones tipo serpiente para un picking sistemático.

- Añade pasillos transversales estratégicos para permitir rutas flexibles según los artículos a recoger.

- Planifica un recorrido lógico por zonas para evitar retrocesos.

4. Escanea en las Estaciones de Picking y Packing

Un proceso de verificación en dos pasos detecta errores antes de que lleguen al cliente.

Los trabajadores deben escanear los artículos durante el picking para confirmar la exactitud, y volver a escanear durante el packing como verificación final.

5. Usa el Tamaño de Caja Correcto

El tamaño de las cajas afecta directamente los costos de envío y la satisfacción del cliente.

Las cajas demasiado grandes desperdician materiales y aumentan los cargos por peso volumétrico, mientras que las cajas pequeñas ponen en riesgo los productos.

Estandariza unas pocas medidas de cajas y sobres que cubran el 90 % de tus pedidos.

Esto ayuda a reducir residuos, disminuir tarifas de envío y acelerar las decisiones de empaque.

6. Protege tus Productos

Equilibra la seguridad del producto con los costos de empaque mediante la estandarización de los materiales de protección.

Usa uno o dos tipos de relleno —como papel reciclado o acolchado biodegradable— y crea directrices claras sobre cuándo usar cada uno.

Una estación de empaque bien organizada debe tener múltiples opciones de protección (burbuja, almohadillas de aire, espuma, papel, etc.) con reglas definidas según la fragilidad del producto y la distancia de envío.

Integrando Todo

Aquí está la realidad sobre el picking y packing:

No puedes arreglar todo de la noche a la mañana —y probablemente no deberías intentarlo—.

La mayoría de las empresas obtiene las mayores mejoras al abordar primero su mayor cuello de botella.

- Si tus trabajadores caminan kilómetros cada día para recoger pedidos, comienza por ahí.

- Si constantemente envías pedidos en cajas tres veces más grandes de lo necesario, corrige tu sistema de embalaje.

Los errores costosos ocurren cuando las empresas saltan directamente a tecnologías avanzadas sin antes solucionar los problemas básicos del flujo de trabajo.

Un sistema de gestión de almacén (WMS) no servirá de mucho si tus productos más vendidos están almacenados en el rincón más alejado.

Empieza de forma simple: observa a tu equipo trabajar durante un día y anota dónde se pierde tiempo.

Habla con tus recolectores sobre qué los retrasa.

A veces, la solución es tan sencilla como mover tus 20 SKUs más vendidos más cerca del área de empaque.

Para las empresas listas para dar el siguiente paso en el seguimiento del inventario, herramientas como BoxHero te ayudan a detectar problemas en tiempo real.

Pero recuerda: el software solo funciona si tu base operativa es sólida.

Tu proceso de picking y packing no tiene que ser perfecto —solo debe ser mejor que el del trimestre pasado. 😀

RELATED POSTS