Funciones de MRP para empresas manufactureras y de almacén

La planificación de requerimientos de materiales (Material Requirements Planning, MRP) suele mencionarse como si fuera un único software o un sistema rígido pensado solo para grandes fábricas. En la práctica, el MRP es un conjunto de funciones de planificación que ayudan a los equipos de manufactura y almacén a responder, todos los días, preguntas muy concretas:

- ¿Qué artículos necesitamos?

- ¿Cuántos necesitamos?

- ¿Cuándo los necesitamos?

- ¿Qué tenemos actualmente en inventario?

- ¿Qué debemos pedir o producir a continuación?

Para las pequeñas y medianas empresas manufactureras y de almacenamiento, estas preguntas influyen directamente en el flujo de caja, los plazos de entrega, la satisfacción del cliente y la carga de trabajo diaria.

Este artículo desglosa las funciones clave del MRP, explica cómo se aplican en operaciones reales (en plantas de fabricación pequeñas y espacios de almacenamiento) y aclara dónde encajan los sistemas de inventario ligeros como BoxHero dentro de este panorama.

Qué es realmente el MRP (y qué no es)

El MRP nació como un método de planificación en la década de 1960, mucho antes del software en la nube o los ERP modernos. Joseph Orlicky, uno de los pioneros del MRP, lo describió como un enfoque lógico para responder preguntas de planificación de materiales basándose en la demanda, el estado del inventario y los plazos de entrega.

El MRP no es:

- Un único producto de software

- Un sustituto de la experiencia en el piso de producción

- Una garantía de que los problemas de stock desaparecerán

El MRP sí es:

- Una forma estructurada de planificar materiales

- Un método para conectar la demanda con el suministro

- Un marco que depende de datos de inventario precisos

La definición de Orlicky sigue siendo válida hoy, pero la forma en que las empresas aplican las funciones del MRP ha cambiado significativamente, especialmente para equipos pequeños.

Funciones principales del MRP explicadas

1. Previsión de demanda y señales

Todo proceso de MRP comienza con la demanda. En grandes empresas, esta puede provenir de previsiones de ventas generadas por análisis avanzados. En empresas manufactureras y de almacén más pequeñas, la demanda suele provenir de señales más simples:

- Pedidos de clientes

- Tendencias históricas de ventas

- Patrones estacionales

El MRP utiliza estos datos de demanda para calcular qué materiales se necesitan y cuándo. El punto clave es que el MRP no crea la demanda, sino que reacciona a ella.

➤ Para equipos pequeños, incluso un seguimiento básico de la demanda puede marcar una diferencia medible. Mantener un historial de pedidos preciso y comprender los patrones de demanda recurrente es fundamental.

2. Gestión de la lista de materiales (BOM)

La lista de materiales (Bill of Materials, BOM) enumera todos los artículos necesarios para fabricar un producto terminado. Esto incluye materias primas, subconjuntos y, en algunos casos, componentes de embalaje.

El MRP utiliza la BOM para descomponer la demanda de productos terminados en demanda de artículos individuales.

Por ejemplo, una unidad terminada requiere:

- 2 soportes metálicos

- 4 tornillos

- 1 carcasa

Si la demanda aumenta en 100 unidades, el MRP calcula automáticamente las cantidades adicionales necesarias de cada artículo.

➤ Para los equipos de almacén que apoyan la manufactura, mantener registros de artículos limpios y actualizados suele ser más importante que adoptar lógicas de planificación avanzadas.

3. Seguimiento del estado del inventario

La precisión del inventario es la base de todas las funciones del MRP. Sin niveles de stock exactos, incluso la mejor lógica de planificación produce resultados engañosos.

El seguimiento del estado del inventario incluye:

- Cantidad disponible

- Artículos asignados a pedidos abiertos

- Artículos en pedido a proveedores

- Artículos reservados para producción

Los sistemas MRP asumen que los registros de inventario reflejan la realidad. En la práctica, esta suposición falla rápidamente si no se realizan conteos cíclicos o si los procesos de recepción y salida no son consistentes.

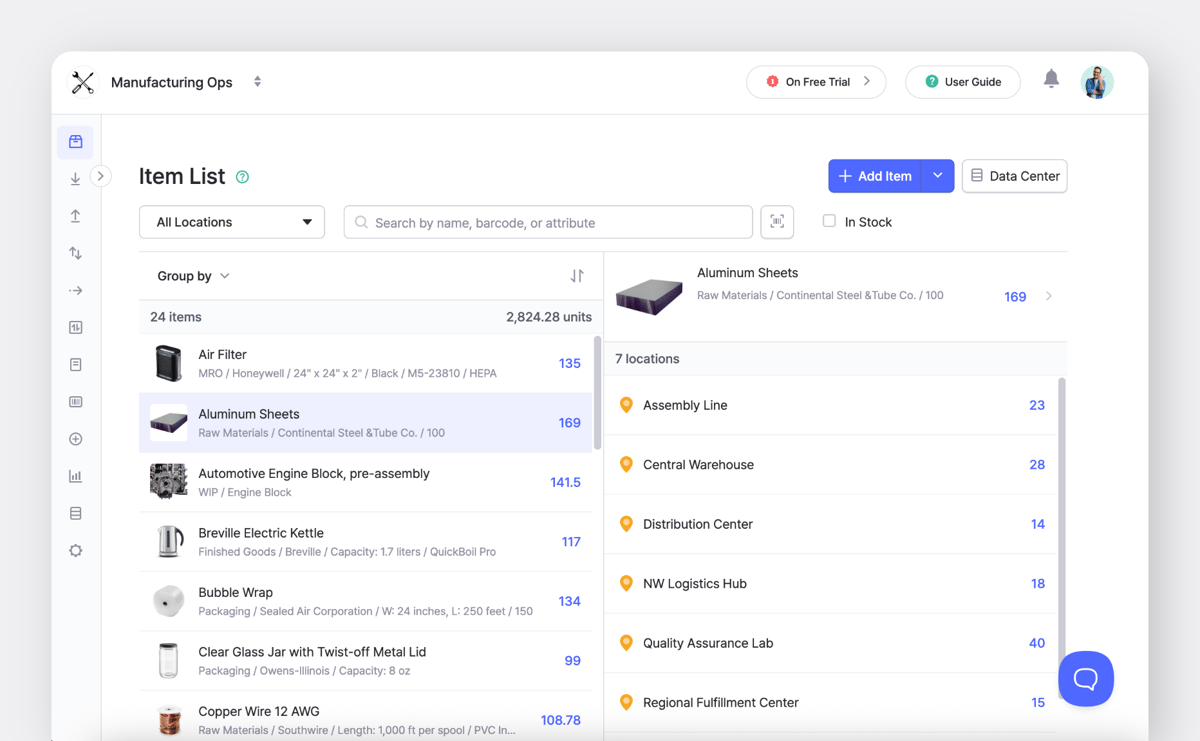

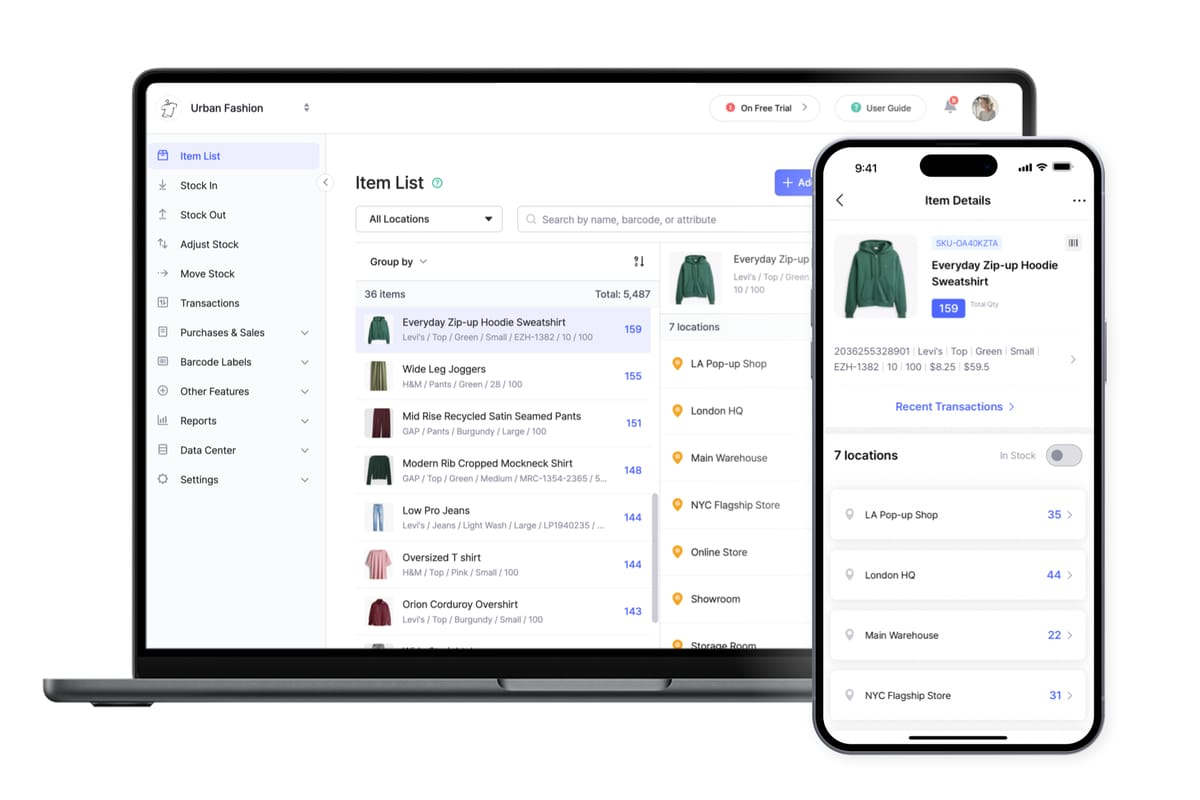

➤ Para equipos pequeños de manufactura y almacén, herramientas como BoxHero suelen utilizarse para mejorar la visibilidad del inventario antes de añadir capas de planificación más avanzadas.

4. Planificación de plazos de entrega

Los plazos de entrega (lead times) representan el tiempo necesario para recibir materiales o producir artículos. El MRP utiliza estos plazos para determinar cuándo deben realizarse los pedidos.

Existen varios tipos de plazos involucrados:

- Plazo de entrega del proveedor

- Plazo interno de producción

- Tiempo de recepción e inspección

➤ Para las pequeñas empresas, estimaciones conservadoras de los plazos suelen funcionar mejor que supuestos demasiado optimistas. Los planes de MRP solo son tan buenos como los plazos en los que se basan.

5. Cálculo de requerimientos netos

El cálculo de requerimientos netos es la función matemática central del MRP.

La lógica es sencilla:

- Comenzar con los requerimientos brutos derivados de la demanda

- Restar el inventario disponible

- Restar las recepciones programadas

Ejemplo:

- Requerimiento bruto: 500 unidades

- Inventario disponible: 200 unidades

- Órdenes de compra abiertas: 100 unidades

- Requerimiento neto: 200 unidades

6. Recomendaciones de órdenes planificadas

Una vez calculados los requerimientos netos, el MRP genera órdenes planificadas, que incluyen:

- Cantidad a ordenar

- Fecha de liberación de la orden

- Fecha estimada de recepción

Los planificadores con experiencia revisan estas recomendaciones y las ajustan según consideraciones reales como la fiabilidad del proveedor, las limitaciones de almacenamiento o la disponibilidad de efectivo. Como señaló el propio Orlicky:

“El MRP es un sistema de planificación, no un sistema de ejecución.”

Aplicaciones del MRP en manufactura y almacenes

El MRP suele considerarse un concepto exclusivo de la manufactura, pero las operaciones de almacén desempeñan un papel fundamental.

1) Soporte a registros de inventario precisos

Los almacenes son responsables de recibir, almacenar, preparar y emitir artículos. Cada movimiento afecta a los registros de inventario.

Procesos consistentes en los siguientes puntos impactan directamente en la precisión del MRP:

- Recepción de artículos

- Etiquetado y seguimiento por ubicación

- Emisión de artículos a producción

- Conteos cíclicos

2) Gestión de la disponibilidad de componentes

Los planes de MRP pueden requerir que ciertos artículos estén disponibles en fechas específicas. Los equipos de almacén suelen actuar como el “punto de control” que confirma si esos artículos están físicamente disponibles.

Cuando se producen faltantes, la visibilidad temprana permite:

- Acelerar pedidos

- Ajustar prioridades de producción

- Comunicar plazos realistas

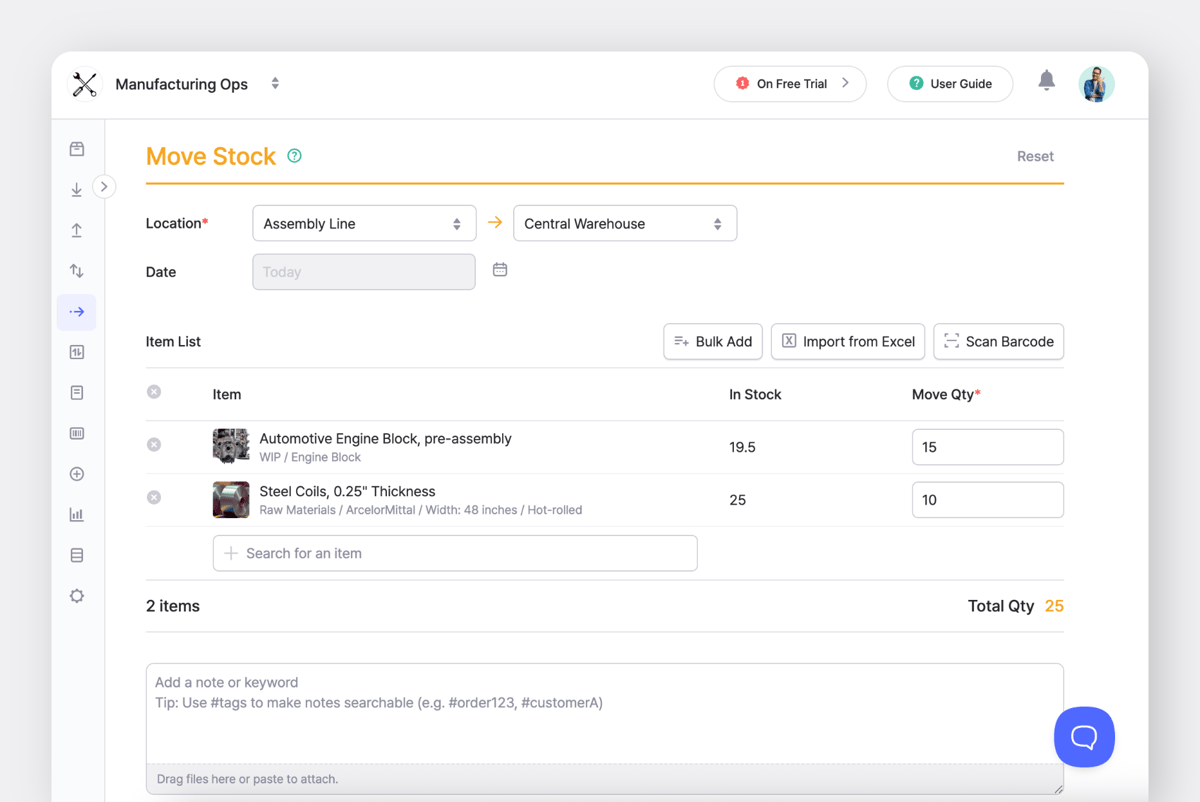

3) Gestión de inventario en múltiples ubicaciones

Muchos pequeños fabricantes operan con más de una ubicación de almacenamiento, como:

- Piso de producción

- Almacén principal

- Almacenamiento externo

Las funciones del MRP dependen de saber dónde se encuentran los artículos. Sistemas de inventario como BoxHero realizan el seguimiento por ubicación y ayudan a los equipos a respaldar la planificación. Es posible mover artículos entre áreas de ensamblaje, almacenamiento y almacenes con total visibilidad.

Desafíos para pequeñas empresas manufactureras

A. Software excesivamente complejo

Muchos sistemas MRP y ERP están diseñados para grandes empresas. Los equipos pequeños suelen enfrentarse a:

- Largos tiempos de implementación

- Altos costos de consultoría

- Funciones que nunca se utilizan

Estudios sobre adopción de ERP muestran que una gran parte de los empleados no utiliza completamente estos sistemas después de su implementación, dejando muchas funciones infrautilizadas. Personalizar el software para adaptarlo a procesos existentes suele generar flujos de trabajo confusos y difíciles de aprender.

B. Baja calidad de los datos

El MRP depende de datos precisos. Los problemas comunes incluyen:

- BOM desactualizadas

- Conteos de inventario incorrectos

- Plazos de entrega poco realistas

C. Falta de responsabilidad en la planificación

El MRP requiere que alguien sea responsable del proceso de planificación. Si las responsabilidades no están claramente definidas, las órdenes planificadas se ignoran o se modifican sin documentación.

Los pequeños fabricantes exitosos suelen asignar un responsable de planificación, incluso si el rol es a tiempo parcial.

Dónde encajan los sistemas de inventario ligeros

No todas las empresas necesitan un software MRP completo. Muchas pequeñas empresas manufactureras y de almacén se benefician más al construir primero una base sólida de inventario.

Sistemas como BoxHero apoyan las funciones del MRP de forma indirecta al:

- Mejorar la precisión del inventario

- Registrar el uso de artículos a lo largo del tiempo

- Proporcionar datos de stock por ubicación

Una vez que los datos de inventario son confiables, las empresas pueden añadir herramientas de planificación o incluso hojas de cálculo con resultados mucho mejores.

Pasos prácticos para aplicar funciones de MRP

2.Mantener BOM precisas para los artículos activos

3. Registrar plazos de entrega basados en el desempeño real de los proveedores

4. Realizar conteos cíclicos de forma regular

5. Revisar manualmente las órdenes planificadas antes de ejecutarlas

6. Utilizar herramientas simples antes de adoptar sistemas complejos

Reflexión final

Las funciones del MRP son, en esencia, una forma clara de pensar sobre materiales, tiempos y disponibilidad. No están limitadas a grandes fábricas ni a usuarios de software empresarial.

Los equipos pequeños de manufactura y almacén pueden beneficiarse de los mismos principios: datos de inventario precisos, plazos realistas y una responsabilidad clara en la planificación. Herramientas como BoxHero ayudan a establecer esa base, facilitando enormemente la planificación futura.

RELATED POSTS