하루 출고량을 좌우하는 피킹(Picking)과 패킹(Packing)

“피킹이랑 패킹, 같은 거 아닌가요?”

어떤 현장에서는 피킹과 패킹을 그냥 ‘출고’로 묶어버리지만, 두 작업은 이름만 비슷할 뿐 목적과 역할이 완전히 달라요. 특히 중소 규모 창고일수록 피킹과 패킹이 각각 어떤 작업에 해당하는지 잘 알아두는 것이 중요한데요. 피킹과 패킹이 어떻게 다른지부터 중소 규모 창고에서 특히 중요한 이유까지, 지금부터 5분 안에 설명해 드릴게요!

피킹과 패킹이란?

쉽게 말하면 피킹(Picking)은 ‘집는 일’이고, 패킹(Packing)은 ‘포장하는 일’이에요. 피킹과 패킹이 구체적으로 어떤 일인지, 물류 전체의 흐름에서 조금 더 자세히 살펴볼까요?

- 피킹은 고객이 주문한 상품을 창고에서 찾아 오는 작업이에요. 올바른 상품을 빠짐없이 정확하게 찾는 것이 피킹의 핵심이죠. 이를 위해 담당자는 어떤 물건을, 어디에서, 몇 개 집어야 하는지 분명히 알고 있어야 해요. 상품의 위치에 따라 창고 안을 계속 이동해야 하는 일이므로, 주문이 늘어나거나 창고 규모가 커질수록 그만큼 피킹 인력도 많이 필요해요. 또 창고 동선을 어떻게 설계하느냐에 따라 하루에 처리할 수 있는 주문량이 크게 달라지기도 한답니다.

- 패킹은 피킹한 상품을 상자에 담아 포장하는 작업이에요. 패킹의 핵심은 상품이 배송 중에 깨지거나 망가지지 않게 적절한 포장재와 완충재를 써서 보호하는 것인데요. 일반적으로 배송 직전에 이뤄지는 작업 특성상, 패킹 담당자가 고객에게 나가는 물건을 최종적으로 확인하는 검수자의 역할을 하기도 해요. 상품을 포장하는 테이핑이나 래핑과 같은 작업은 기계로도 대체할 수 있어, 패킹은 피킹보다 적은 인원으로 운영하는 경우가 많아요.

중소 규모 창고에서

피킹과 패킹이 특히 중요한 이유

중소 규모 창고에서는 피킹과 패킹을 어떻게 하느냐에 따라 매출 성과가 달라진다고 해도 과장이 아니에요. 이 두 과정이 출고의 속도를 좌우하고, 오배송·파손·누락과 같은 문제를 막아주거든요. 피킹과 패킹이 중소 규모 창고에 어떤 영향을 미치는지, 운영의 성패를 가르는 두 가지 기준인 물류 효율성과 고객 만족도 측면에서 살펴볼게요.

❶ 물류 효율성 측면

하루 200건의 물량을 처리하는 50평 규모의 창고를 떠올려 보세요. 이 창고에서 다루는 SKU가 300종 정도라면 주문 1건을 처리하는 데 어느 정도의 시간이 걸릴까요?

창고가 효율적으로 설계되지 않은 상태에서는 상품이 있는 곳으로 이동하고, 선반에서 상품을 탐색하는 피킹 시간이 길어져요. 하나의 주문에 여러 SKU가 섞이거나 비슷한 외형의 제품이 많으면 그 시간은 더 늘어나고요. 주문 1건을 피킹하는 데 약 5분이 걸린다고 가정할 때, 하루 200건의 물량을 처리하기 위해서는 무려 16시간(1,000분)이 필요해요.

이렇게 피킹에만 16시간이 걸리면 필요한 인력이 늘어날 수밖에 없어요. 한 사람이 하루에 끝낼 수 없는 구조가 되니까요. 패킹 인력이 따로 없을 경우에는 피킹 인력이 패킹까지 떠안으면서 병목이 심화되고, 처리량 대비 인건비 효율이 더 떨어지죠. 결국 인력을 추가로 쓰거나, 기존 인력의 야근을 통해 해결해야 하는 상황에 놓여요.

물류 효율성 저하는 결국 출고 지연으로도 이어지는데요. 당일 출고가 밀리면 배송 리드타임이 길어지고, 고객이 느끼는 서비스 품질이 떨어져요. 특히 경쟁 상품이 많은 온라인 판매에서는 배송 속도가 느리다는 이유만으로 구매 전환이 떨어지거나, 재구매가 끊길 수 있어요.

❷ 고객 만족도 측면

비효율적인 피킹과 패킹이 반복되는 현장에서는 자연스럽게 오류도 늘어나요. 작업이 촉박해질수록 검수 과정이 생략되기 쉽고, 그 결과 오피킹, 누락, 포장 불량 같은 사고가 잦아지죠.

한 달에 1,000건을 출고하는 창고에서는 피킹 오류율이나 파손율이 1%만 돼도 한 달에 10건은 다른 상품이 나가거나 배송에 문제가 생기는 셈인데요. 그러면 고객 후기에 '다른 상품이 왔다', '다 깨져서 왔다', '포장이 엉망이다' 같은 말이 하나둘씩 쌓이기 시작해요. 이 후기들은 곧바로 신규 고객 유입 감소에 영향을 미치죠. 여기에 교환 배송비, CS 대응 시간, 재포장 인건비까지 더해지면서 한 번의 실수가 몇만 원, 몇십만 원짜리 손해가 된답니다.

효과적인 피킹과 패킹,

라벨링과 바코드 스캔으로!

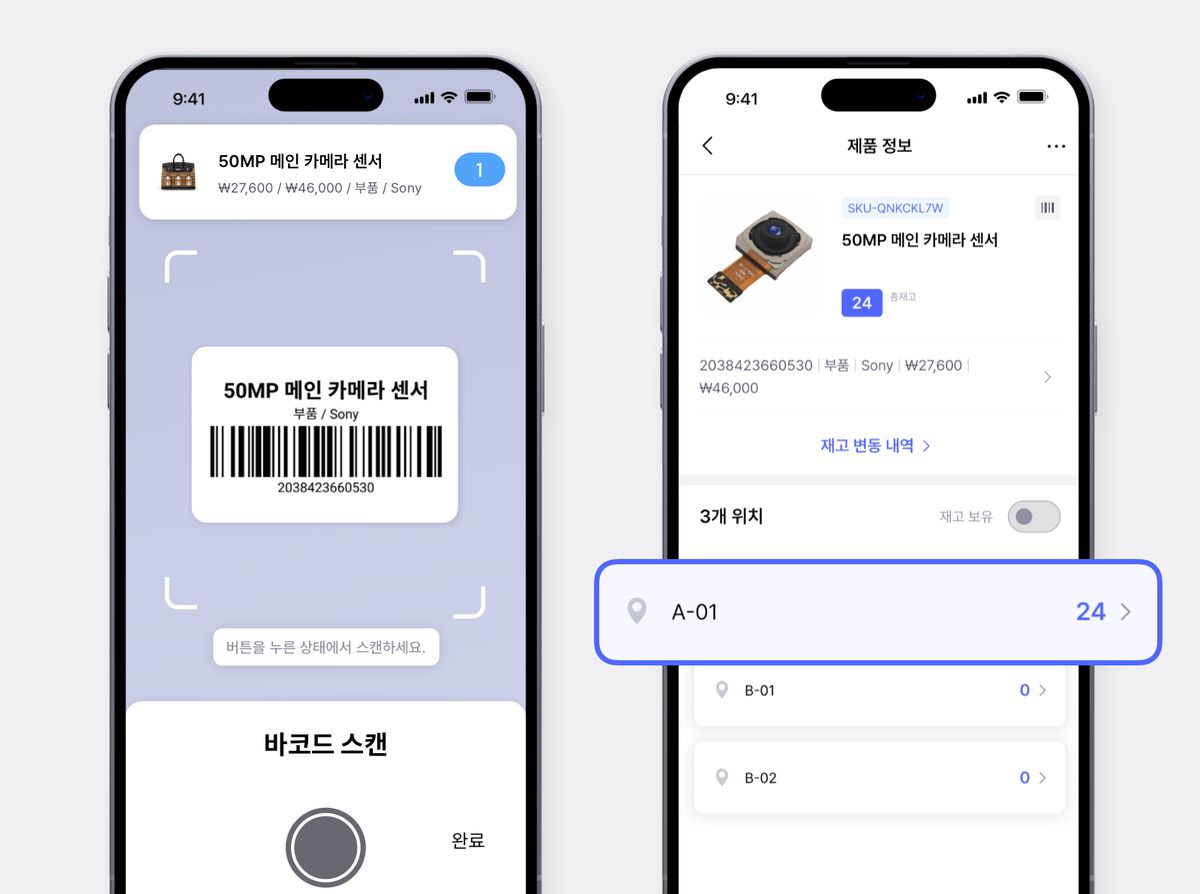

피킹과 패킹을 잘하고 싶다면 우선 라벨링이 제대로 되어 있는지 살펴보세요. 라벨을 잘 활용하는 창고에서는 누구나 상품의 위치를 빠르게 찾고, 바코드 스캔을 통해 피킹과 패킹 과정에서 발생하는 오류들을 검수할 수 있어요.

재고를 등록하고 관리하는 과정에서 라벨을 바로 만들고 출력할 수 있는 박스히어로는 라벨링을 시작하는 가장 쉽고 간단한 방법이에요. 따로 시간을 내서 라벨을 만들 필요 없이, 라벨링이 재고 관리의 자연스러운 일부가 되는 것이 특징이죠.

박스에 붙인 라벨은 피킹 담당자가 물건의 위치를 파악할 때, 패킹 담당자가 주문 정보를 최종 점검할 때 특히 유용하게 쓰이는데요. 박스히어로 스마트폰 앱에 내장된 스캐너 기능을 사용하면 별도의 바코드 스캐너를 구비하지 않아도 되어 편리해요.

피킹은 더 빨라지고 패킹은 더 정확해지는 라벨링, 박스히어로와 함께 시작해 보시는 것 어떤가요?

효율적으로 라벨링하는 방법

1. 창고 공간을 랙, 선반 등을 기준으로 나누고, 위치에 이름을 붙여 주세요.

예) A구역 1번째 랙 2번째 선반: A-01-002

2. 박스히어로 제품 정보에 위치 정보를 추가해 주세요.

3. 바코드 라벨을 출력해 제품이 보관되는 장소와 박스에 붙여 주세요.

4. 주문이 들어오면 해당 제품의 바코드를 스캔해 위치를 확인해요.

5. 포장하기 전에 바코드를 한 번 더 스캔해 주문 상품이 맞는지 최종 점검해요.

Related Post